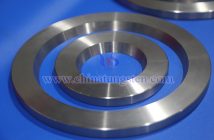

耐腐蝕泵體用硬質合金球是以碳化鎢(WC)、碳化鈦(TiC)等微米級金屬碳化物粉末為核心成分,通過添加鈷(Co)、鎳(Ni)或鉬(Mo)等粘結劑,經粉末冶金工藝燒結制成的球形功能部件。其物理性能與化學穩定性顯著優于傳統鋼珠,成為極端工況下泵體密封與耐磨的核心元件。

1. 耐腐蝕泵體用硬質合金球的材料特性

硬質合金球硬度可達90.5 HRA以上,密度約14.9g/cm3,耐磨性為鋼珠的數十倍。以YG8牌號為例,其碳化鎢含量達92%,鈷粘結劑占比8%,在1500℃真空燒結后形成致密結構,可抵御鹽酸、硫酸等強腐蝕性介質侵蝕,同時耐受600℃高溫環境。實驗數據顯示,在含砂量15%的稠油井工況下,硬質合金閥球連續運行2000小時后磨損量不足0.01mm,而普通鋼珠在相同條件下200小時即出現密封失效。

2. 耐腐蝕泵體用硬質合金球的應用場景

石油化工領域:在深海鉆井泵閥系統中,硬質合金球作為關鍵啟閉件,承受42MPa高壓與含蠟、砂粒介質的沖刷。例如,嘉興杰奈爾生產的真空燒結閥球,在南海鶯歌海油田實測中,實現連續抽油18個月無泄漏,較傳統鎳基合金閥球壽命提升3倍。

極端環境輸送:全通徑焊接式硬質合金球閥應用于西氣東輸地下管網,其V形開口結構可調節流量,同時耐受-50℃深冷與80℃高溫交替工況,密封面粗糙度Ra≤0.025μm,確保氫氣等易燃介質零泄漏。

精密制造領域:在半導體行業超純水輸送泵中,YN12牌號無磁球通過0.3μm級精度加工,避免金屬離子污染,滿足CLASS 1級潔凈室標準。