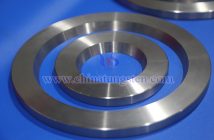

軌道用硬質合金軸承滾珠是以碳化鎢(WC)等高硬度金屬碳化物粉末為主成分,加入鈷(Co)等粘結劑,通過粉末冶金工藝燒結制成的球形零件,具備高硬度、耐磨、抗腐蝕、抗彎曲等特性,適用于精密軸承、高速軌道等對耐磨性和熱穩定性要求嚴苛的場景。

一、硬質合金軸承滾珠的材料特性

高硬度與耐磨性:硬質合金滾珠的硬度通常≥90.5HRA(洛氏硬度),耐磨性是傳統鋼珠的數十倍至百倍,可長期承受高負荷摩擦而不易磨損。

抗腐蝕與抗彎曲:材料化學穩定性高,能在潮濕、酸堿等惡劣環境中保持性能穩定;同時具備高抗彎強度,不易因外力沖擊變形。

熱穩定性:在高溫環境下(如高速運轉產生的熱量)仍能保持尺寸穩定,減少因熱膨脹導致的軌道配合間隙變化。

二、硬質合金軸承滾珠的制造工藝

粉末冶金流程:包括制粉、濕磨混合、成型壓制、真空或高壓燒結等步驟。通過控制燒結溫度和時間,確保材料致密性,消除孔隙和砂眼。

精密加工:支持粗磨、拋光、精磨等工藝,精度等級可達G3-G3000(G值越小精度越高),滿足軌道對滾珠尺寸公差和表面粗糙度的嚴苛要求。

非標定制:可根據軌道設計需求生產特殊規格(如直徑0.3mm-60mm)或異形滾珠,并支持按圖紙加工非標尺寸。

三、硬質合金軸承滾珠的應用場景

高速軌道軸承:用于高鐵、地鐵等軌道交通車輛的軸承系統,承受車輛高速運行時的動態載荷,減少摩擦損耗,延長軸承壽命。

精密儀器軸承:在航空航天、精密機床等領域,硬質合金滾珠的高精度和穩定性可確保儀器運行的平穩性和測量準確性。

重載工業設備:如礦山機械、工程機械的軸承部件,利用其高耐磨性適應重載、低速、高沖擊的工作環境。